- Cắt gọt kim loại là quá trình công nghệ tạo nên những sản phẩm cơ khí có hình dáng kích thước độ bóng bề mặt … theo yêu cầu kỹ thuật từ một phôi liệu ban đầu nhờ sự cắt bỏ lớp kim loại dưới dạng phoi.

- Gia công cắt gọt được thực hiện ở nhiệt độ bình thường của môi trường (cả trước và sau nguyên công nhiệt luyện ). Nó cho độ bóng và độ chính xác cao hơn các phương pháp gia công hàn, đúc, rèn, dập nóng, khoan…

- Phương pháp gia công bằng cắt gọt chiếm 30% khôi lượng công việc gia công cơ khí và trong tương lai có thể nhiều hơn.

II. Những khái niệm và định nghĩa cơ bản :

1. Chuyển động trong quá trình cắt gọt :

- Mỗi một loại máy cắt kim loại có quỹ đạo chuyển động tương đối giữa dao và chi tiết khác nhau. Người ta phân ra ba loại chuyển động :

a> Chuyển động chính : (chuyển động cắt chính) là chuyển động cơ bản của máy cắt được thực hiên qua dụng cụ cắt hay chi tiết gia công. Nó có thể là chuyển động quay, tịnh tiến khứ hồi hoặc ở dạng kết hợp …

Ví dụ: Khi tiện chuyển động chính là chuyển động quay tròn của phôi gá trên mâm cặp; khi phay, khoan, mài chuyển động chính là chuyển động quay tròn của dao phay, khoan và đá mài; còn khi bào và xọc là chuyển động tịnh tiến khứ hồi qua lại và lên xuống của dao…

b> Chuyển động chạy dao: là chuyển động của dao hay chi tiết gia công nó kết

hợp với chuyển động chính tạo nên quá trình cắt gọt.

Chuyển động chạy dao có thể liên tục hay gián đoạn. Chuyển động này thường được thực hiện trong xu hướng vuông góc với chuyển động chính, cụ thể :

- Khi tiện, chuyển động chạy dao kà chuyển động ngang – dọc của bàn dao khi cắt:

- Khi phay là chuyển động ngang- dọc- đứng của bàn máy mang phôi;

- Khi bào là chuyển động ngang (đứng) của bàn máy và chuyển động lên xuống của đầu dao;

- Khi mài là chuyển đông tịnh tiến ngang (dọc) của bàn máy mang phôi hay trục của đá mài.

- Khi khoan là chuyển động ăn xuống của mũi khoan.

c> Chuyển động phụ: là chuyển động không trực tiếp tạo ra phoi như chuyển động tịnh tiến, lùi dao ( không cắt vào phôi).

2. Chế độ cắt:

*Vận tốc cắt (Vc) là lượng dịch chuyển tương đối giữa lưỡi cắt và chi tiết gia công trong một đơn vị thời gian (hoặc lượng dịch chuyển tương đối của một điểm trên bề mặt chi tiết gia công và lưỡi cắt trong một đơn vị thời gian) ta có : Vc = V + S

Đa số các trường hợp trị số của vận tốc chuyển đông chay dao S rất nhỏ nên có thể coi vận tốc cắt là vận tốc chuyển động chính.

“Khi tiện lỗ thỡ D là đường kính lỗ sau khi gia công, khi khoan D là đường kính

mũi khoan, khi phay D là đường kính dao phay, khi mài D là đường kính của đá mài“.

*Chiều sâu cắt (t) : là chiều sâu lớp kim loại bị hớt đi sau một lần cắt (hoặc là khoảng cách giữa hai bề mặt đó và chưa gia công kề nhau đo theo phương vuông góc với phương chạy dao).

Ví dụ: Khi tiện thỡ chiều sâu cắt được tính:

t = (D – d)/2 (khi tiện ngoài)mm t = (d – D)/2 (khi tiện trong)mm

*Lượng chạy dao (S) là quãng đường tương đối của lưỡi cắt so với chi tiết theo phương chuyển động chạy dao sau một đơn vị thời gian, sau một vòng quay của phôi hay sau một hành trình kép.

Khi tiện, lượng chạy dao S là lượng dịch chuyển của dao theo phương chạy dao

dọc theo bề mặt gia công sao một vòng quay của phôi (mm/vg)

Khi bào và xọc lượng chay dao S là lượng dịch chuyển của dao hay bàn máy sau một hành trình kép của bàn máy (hoặc dao) – mm/h.t.kép.

Đối với dao nhiều lưỡi cắt như dao phay có thể tính lượng chạy dao sau một răng dao (mm/rg), lượng chạy dao sau một vòng quay của dao (mm/vg), lượng chạy dao sau một phút làm việc của dao (mm/ph).

=> Tập hợp các yếu tố vận tốc cắt V, chiều sâu cắt t, lượng chạy dao S gọi là chế độ cắt. Một chế độ cắt được xác lập trên hệ thống công nghệ bao gồm : Máy – Dao

– Đồ gá và Chi tiết gia công.

III. Sự hình thành các bề mặt trên chi tiết trong quá trình cắt:

Bất kỳ phương pháp gia công nào, quá trình hớt bỏ dần lớp lượng dư gia công cơ (quá trình cắt) đều hình thành trên chi tiết 3 bề mặt có đặc điểm khác nhau. Xét tại một thời điểm nào đó trong quá trình gia công (khi tiện), ba bề mặt trên được phân biệt như sau:

+Mặt sẽ gia công: là bề mặt của phôi mà dao sẽ cắt đến theo qui luật chuyển động. Tính chất của bề mặt này là tính chất bề mặt phôi.

+Mặt đó gia công: là bề mặt trên chi tiết mà dao đó cắt qua. Tính chất của bề mặt này là phản ánh những kết quả của các hiện tượng cơ lý trong quá trình cắt.

+Mặt đang gia công: là bề mặt trên chi tiết mà lưỡi dao đang trực tiếp thực hiện tách phoi. Cũng là mặt nối tiếp giữa mặt đó gia công và mặt sẽ gia công. Trên bề mặt này đang diễn ra các hiện tượng phức tạp.

+Vùng cắt : Là phần kim loại cuả chi tiết vừa được tách ra ở gần mũi dao và

lưỡi cắt nhưng chưa thoát ra ngoài. Đây là vùng đang xảy ra các quá trình cơ lý phức

tạp.

IV. Các mặt phẳng cơ bản của dao cắt kim loại:

Để xác định các góc độ của dao và khảo sát về lực cắt, vận tốc cắt, nhiệt cắt …

người ta qui định các mặt phẳng toạ độ của dao ( dao tiện).

Hệ toạ độ được xác định trên cơ sở của ba phương chuyển động cắt

+Mặt phẳng cơ bản 1 : Được tạo bởi vectơ tốc độ V và vectơ chạy dao S

+Mặt phẳng cơ bản 2 : Được tạo bởi vectơ tốc độ V và vectơ chiều sâu cắt t.

+Mặt phẳng cơ bản 3 :(còn gọi là mặt đáy) Được tạo bởi vectơ chạy dao S và vectơ chiều sâu cắt t. là mặt phẳng đi qua một điểm của lưỡi cắt chính và vuông góc với vectơ vận tốc cắt tại điểm đó .

Đối với dao có tiết diện là hình lăng trụ thỡ mặt đáy song song với mặt tỳ của thân dao trên ổ gá dao.

+Mặt phẳng cắt là mặt phẳng đi qua một điểm của lưỡi cắt chính và tiếp xúc với mặt đang gia công. Mặt cắt chứa vectơ vận tốc cắt V. Hay mặt phẳng chứa lưỡi cắt chính và vectơ vận tốc cắt mà nó vuông góc với mặt đáy (gọi là mặt phẳng cắt gọt.

Tiết diện chính N – N :là mặt phẳng đi qua một điểm của lưỡi cắt chính và

vuông góc với hình chiếu của lưỡi cắt chính trên mặt đáy .

Tiết diện phụ N1 – N1 :là mặt phẳng đi qua một điểm của lưỡi cắt phụ và vuông góc với hình chiếu của lưỡi cắt phụ trên mặt đáy.

V. Những bộ phận chính của dụng cụ cắt:

Dao cắt kim loại giữ vai trò quan trọng trong quá trình gia công, nó trực tiếp tác động vào phôi liệu để tách ra phoi tạo thành bề mặt gia công.

Mỗi dao ( điển hình là dao tiện) thường gồm hai phần:

*Thân dao: dùng để gá vào bàn dao, nó phải đủ độ bền và độ cứng vững,…

Nhằm đảm bảo vị trí tương quan giữa dao và chi tiết.

*Đầu dao: là phần làm nhiệm vụ cắt gọt. Đầu dao được hợp thành bởi các bề

mặt sau:

- Mặt trước(1): là bề của dao tiếp xúc với phoi và phoi trực tiếp trượt trên trên

đó và thoát ra ngoài.

- Mặt sau chính(2): là bề của dao đối diện với mặt đang gia công.

- Mặt sau chính(3): là bề của dao đối diện với mặt đó gia công.

- Lưỡi cắt chính: là giao tuyến của mặt trước và và mặt sau chính, nó trực tiếp cắt vào kim loại. Độ dài lưỡi cắt chính có liên quan đến chiều sâu cắt và bề rộng của phoi.

- Lưỡi cắt phụ: là giao tuyến của mặt trước và và mặt sau phụ, một phần lưỡi cắt

phụ gần mũi dao cũng tham gia cắt với lưỡi cắt chính.

- Lưỡi cắt nối tiếp: (chỉ có một số loại dao tiện) là phần nối tiếp giữa lưỡi cắt chính và lưỡi cắt phụ. Khi không có lưỡi cắt nối tiếp dao tiện sẽ có mũi. Mũi dao có thể nhọn hoặc lượng tròn (bán kính mũi dao R = 1 – 2mm). Các lưỡi cắt có thể thẳng hoặc cong và một đầu dao nên có thể có một hoặc hai lưỡi cắt phụ .

Một dao có thể có nhiều đầu dao nên có rất nhiều lưỡi cắt. Tuỳ theo số lượng

của lưỡi cắt chính, người ta chia ra :

+Dao một lưỡi cắt : dao tiện, dao bào…

+Dao hai lưỡi cắt : mũi khoan

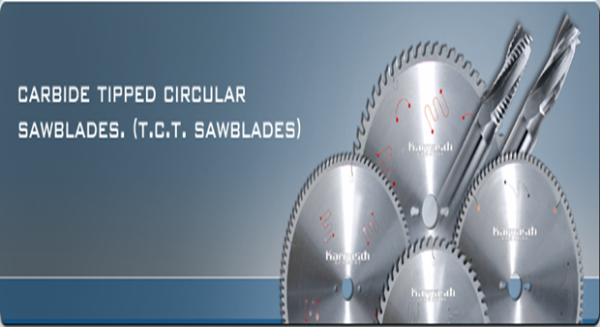

+Dao nhiều lưỡi cắt : dao phay, dao doa, dao cưa…

+Dao có vô số lưỡi cắt là đá mài, (mỗi hạt mài có vai trũ như một lưỡi cắt)