I. Kỹ thuật khoan lỗ

1. Khái niệm

Để tạo nên các bề mặt chìm

bên trong vật liệu như lỗ ren, rãnh then, các lỗ định hình, trước tiên người ta

phải có một lỗ cơ bản. Để có lỗ cơ bản người ta dùng máy khoan (Hình 5-1)cùng với

mũi khoan.

|

| Máy khoan từ Ruko Đức |

|

| Máy khoan bàn |

Hình 5-1 . Các kiểu máy khoan.

Tùy theo độ lớn của chi tiết, đặt tính của công việc mà người ta có thể dùng

loại máy khoan thích hợp: máy khoan cần, máy khoan đứng,

máy

khoan bàn, máy

khoan cầm tay, khoan quay tay, khoan lắc tay như đã trình bày ở bài 1.

Mũi

khoan được

dùng trong gia công nguội là mũi khoan ruột gà , làm bằng thép dụng cụ, thép

gió hay bằng hợp kim cứng tùy thuộc vào

vật liệu gia công.

Tùy theo cách gá kẹp mũi khoan trên máy khoan mà mũi khoan có chuôi trụ hoặc

chuôi côn.

+

Mũi

khoan chuôi trụ có chuôi hình trụ đường kính bằng với kích thước lỗ cần khoan,

trên chuôi có ghi các thông số kỹ thuật của mũi khoan như đường kính mũi khoan,

vật liệu làm mũi khoan, nhãn mác nhà chế tạo, Mũi khoan chuôi trụ được lắp trên

máy thông qua một bộ phận kẹp gọi là bầu kẹp mũi khoan . ( Hình 5-2)

+ Mũi

khoan chuôi côn có chuôi hình côn với góc côn được tiêu chuẩn hoá gọi là côn

Morse, đoạn hình trụ ở giữa lưỡi cắt và chuôi có ghi các thông số của mũi

khoan, mũi khoan có thể được lắp trực tiếp trên máy hoặc thông qua một

hoặc nhiều chi tiết chuyển đổi gọi là áo côn.( Hình 5-3)

|

| Áo côn Ruko Đức |

Hình

5-3 . Mũi khoan chuôi côn và các kiểu áo côn.

2. Kỹ thuật

+ Gá đặt

chi tiết

- Gá đặt

chi tiết trực tiếp trên bàn máy

Khi gia

công lỗ trên máy khoan cần, máy khoan đứng và máy khoan bàn, chi tiết có thể

được đặt trục tiếp trên bàn máy và được kẹp chặt nhờ các chi tiết kẹp

chặt là bu lông, vấu kẹp ( Hình 5-4). Cách gá kẹp này vững chắc nhất, nhưng cần

lưu ý thoát mũi khoan không cho cắt vào mặt bàn máy khi khoan lỗ thông bằng

cách cho mũi khoan lọt rãnh bàn máy nếu mũi khoan có đường kính nhỏ hơn rãnh

bàn máy hoặc kê chi tiết cao lên khỏi mặt bàn máy một khoảng thoát mũi khoan.

|

| Ê tô Ruko Đức |

Các dụng cụ gá kẹp thường gặp.

Hình 5-4 . Các dụng cụ kẹp và cách gá kẹp chi tiết

trực tiếp trên bàn máy khi khoan.

- Gá đặt chi tiết

thông qua đồ gá

Tùy theo sản lượng

của chi tiết gia công mà người ta dùng loại đồ gá thích hợp: đồ gá

vạn năng gồm có các loại

ê tô hoặc đồ gá chuyên dùng

Trong thực tế sản xuất người ta thường dùng ê tô để gá kẹp các chi tiết khi

khoan, đối với ê tô nguội thì phải lắp chặt trên bàn nguội, ê tô máy phải được

lắp chặt trên bàn máy. (Hình 5-6)

Hình

5-5 . Các kiểu Ê tô thường dùng trên máy khoan.

a)

sai

b) đúng

Hình 5-6 . Cách gá chi tiết

với ê tô khi khoan.

- Một số lưu ý trong gá đặt chi tiết khi khoan Đối với các chi tiết có bề dày

nhỏ (mỏng) để cho quá trình khoan được dễ dàng và không gây biến dạng chi tiết

gia công ta có thể kẹp chi tiết giữa hai tấm gỗ để khoan.

Các chi tiết tròn xoay có

thể được gá vào rãnh bàn máy hoặc dùng khố V để không bị xê dịch khi khoan.

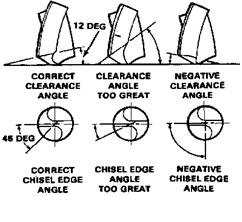

+ Mài mũi khoan

Kết cấu chung của mũi

khoan ruột gà gồm có hai rãnh xoắn cách nhau bởi hai me trên có mang hai lưỡi

cắt hông, rãnh xoắn tạo nên mặt trước của

lưỡi

cắt chính của mũi khoan. Phía mặt đầu của

mũi

khoan được mài

côn để tạo mặt sau của

lưỡi cắt

chính, giao tuyến của hai mặt sau của hai lưỡi cắt ở ngay giữa đỉnh mũi khoan

được gọi là lưỡi cắt ngang, lưỡi cắt ngang gây cản trở rất nhiều trong khi cắt

nhưng nó luôn có bởi vì hai rãnh xoắn không thể tiếp xúc nhau được. ( Hình 5-7)

Hình 5-7 . Kết cấu lưỡi cắt của mũi khoan ruột gà.

Để mài sắc mũi khoan

khi nó bị cùn thì người ta chỉ có mài mặt sau của hai lưỡi cắt chính. Sau khi

mài mặt đầu

mũi

khoan có dạng

mặt côn (kiểm tra bằng cách xem độ đối xứng của hai lưỡi cắt qua trục của

mũi khoan) người ta tiến hành mài mặt sau của các lưỡi cắt để tạo góc sau gọi là

mài hớt lưng mặt sau, tùy theo mặt sau là mặt phẳng hay mặt cong mà ta có hai

cách mài mặt sau.( Hình 5-8), ( Hình 5-9)

Hình 5-8 . Kiểm tra

độ đối xứng hai lưỡi cắt và các thông số cắt của

mũi khoan.

- Mài hớt lưng mặt phẳng

- Mài hớt lưng mặt cong

Hình

5-9 . Cách mài mũi khoan trên máy mài hai đá.

+ Chế độ cắt khi khoan

- Tốc độ cắt

Tốc độ cắt khi khoan phụ thuộc chính vào vật liệu làm mũi khoan, số vòng quay

của mũi khoan được chọn theo công thức sau:

N £

Trong đó :

. N : số vòng quay của mũi khoan (vòng/phút)

. [V] : Vân tốc cắt cho phép của vật liệu làm dao ( mét/phút)

Hình

5- 10. Đo đường kính mũi khoan bằng Pan me.

* Chú ý : tùy theo vật liệu gia công mà người ta có thể tăng hoặc giảm số vòng

quay cho thích hợp:

. Gia công vật liệu mềm có thể tăng số vòng quay của

mũi khoan

. Gia công vật liệu cứng cần phải giảm bớt số vòng quay của

mũi khoan.

- Lượng tiến dao

Để lấy hết vật liệu trong lỗ khoan thì sau

mỗi vòng quay thì mũi khoan phải tiến thêm một khoảng gọi là tiến dao, lượng

tiến dao quyết định năng suất, chất lượng bề mặt lỗ khoan và nó phụ thuộc vào

năng suất của

máy khoan.

Tiến dao lớn cho năng suất cao nhưng chất

lượng bề mặt lỗ khoan kém và đòi hỏi máy có công suất cao.

Tiến dao

nhỏ cho chất lượng bề mặt lỗ khoan tốt, thích hợp cho máy có công suất nhỏ,

nhưng chậm, năng suất kém.

Thông

thường lượng tiến dao bằng tay có thể nhận biết bằng mắt, bằng tai như sau:

Khi phoi

tạo ra khi khoan lớn, cứng, có tiếng lách tách nho nhỏ do phoi bị biến dạng gây

ra , máy bị mất vận tốc( bị chậm lại) có nghĩa là lượng tiến dao quá lớn.

Khi phoi tạo ra khi

khoan bị vụn, có tiếng rít từ vị trí cắt phát ra có nghĩa là lượng tiến dao quá

nhỏ.

Tùy theo hiện tượng kể trên mà ta tăng hoặc giảm

lực tiến dao cho hợp lý, chú ý phải giữ cho lượng tiến dao đều suốt quá trình

khoan bằng cách nhìn kích thước

phoi được tạo ra.

1. Khái niệm

Trong các thiết

bị cơ khí thì mối ghép bằng ren rất thông dụng, các chi tiết ghép ren thông

dụng như vít, đai ốc được sản xuất hàng loạt với giá thành rất rẽ. Nhưng một số

chi tiết ghép ren đặc biệt phải được gia công bằng tay như các

lỗ

ren trên

thân máy.

Để gia công ren

trong lỗ (

ren

trong) người

ta có một dụng cụ cắt được gọi là

Ta

rô.

Ta

rô thực ra

là một con vít có cắt rãnh thoát phoi và tạo các thông số cắt cho lưỡi cắt. Ta

rô tay làm bằng thép gió, phía cuối chuôi được phay vuông để kẹp lên tay quay,

trên chuôi có ghi các thông số của ta rô như: Kích thước danh nghĩa của ren,

bước ren, vật liệu làm ta rô, nhãn mác của nhà chế tạo.

Ta

rô có thể

có một cây hoặc một bộ gồm hai đến ba cây. Để có thể cắt được người ta phải có

tay

quay ta rô, tùy

theo vị trí lỗ ren mà ta có tay quay thích hợp, nhưng tất cả

tay

quay ta rô đều phải

có ngàm kẹp hình vuông để kẹp lên phần phay vuông của chuôi ta rô. (Hình 5-11)

|

| Taro máy |

|

| Tay quay taro và bàn ren |

Hình 5-11 . Ta rô và tay quay ta rô.

Để gia công ren trên

trục (

ren

ngoài) người

ta dùng một dụng cụ cắt được gọi là

Bàn

ren

(Phi-de).

Bàn

ren thực ra

là một con đai ốc được khoan các rãnh thoát phoi và để tạo các thông số cắt cho

lưỡi cắt.

Bàn

ren có hình

dáng bên ngoài rất khác nhau, nếu là hình tròn thì bên hông có khoan lỗ để gá

bàn ren lên tay quay, bàn ren được làm bằng

thép gió, trên bề mặt bàn ren có ghi

các thông số của bàn ren như: Kích thước danh nghĩa của ren, bước ren, vật liệu

làm bàn ren, nhãn mác của nhà chế tạo. Bàn ren chỉ có một cái duy nhất cho một

kích thước ren. Túy theo hình dáng bàn ren mà ta dùng tay quay bàn ren tương

ứng.( Hình 5-12)

Hình 5-12 . Các kiểu bàn

ren và tay quay bàn ren.

2. Kỹ thuật

+ Gia công trục ren

- Chuẩn bị: Gia công trục tròn có đường kính theo kích thước danh nghĩa của ren

( thông thường thì đường kính trục nhỏ hơn kích thước danh nghĩa của ren do

phần vát đỉnh ren), vát đầu trục để khi bắt đầu cắt ren dễ hơn.

- Thao tác: ( Hình 5-13)

. Kẹp chặt trục ( thường để trục ở vị trí thẳng đứng). Lắp bàn ren vào tay quay

cho chặt.

. Tay thuận cầm lấy bàn ren tại ổ kẹp của tay quay đặt vào đầu trục, ấn nhẹ bàn

ren xuống đầu trục và quay theo chiều vặn vào của ren cho bàn ren cắt vào trục

khoảng 1 – 2 ren.

. Dùng hai tay nắm lấy hai tay quay của bàn ren để thục hiện công việc cắt ren,

quay theo chiều vặn vào khoảng 1 vòng tròn thì trả ngược ra hơn phần mới vừa

cắt để bẻ phoi.

Hình 5-13 . Thao tác cắt ren ngoài bằng

bàn ren.

. Sau khi đã cắt xong ren thì quay ngược ra để lấy bàn ren.

* Chú ý:

. Phải thường xuyên trả ngược bàn ren để làm bóng mặt ren và không bị cắt ngược

(cháy ren)

. Dể ren thẳng theo trục thì cần chú ý điều chỉnh bàn ren vuông góc với trục.

+ Gia công lỗ ren

- Chuẩn bị: Khoan lỗ có đường kính thích hợp. Đường kính mũi khoan có thể được

tính toán theo lý thuyết hoặc tra theo bảng. Nếu vật liệu cứng thì ta có thể

cho đường kính lỗ lớn hơn một chút. Vát miện lỗ bằng mũi khoét chuyên dùng hoặc

bằng mũi khoan có kích thước lớn hơn.

- Thao tác:

. Kẹp chặt chi tiết cần làm ren. Lắp chặt ta rô vào cán ( chú ý đúng thứ tự cậy

ta rô trong bộ có nhiều cây)

. Tay thuận cầm lấy ổ kẹp ta rô đặt ta rô vào lỗ, ấn nhẹ ta rô vào lỗ và quay

ta rô theo chiều vặn vào của ren để cho ta rô cắt vào lỗ khoảng 1 – 2 ren.

. Dùng cả hai tay nắm lấy hai tay quay của ta rô để thực hiện công việc cắt ren,

quay theo chiều vặn vào khoảng 90 – 180o thì trả ngược ra hơn

phần mới vừa cắt để bẽ phoi.

Sau khi cắt xong cây ta rô trước, thay cây kế tiếp cắt lại cho lỗ ren đạt yêu

cầu của mối ghép.

* Chú ý:

. Nếu lỗ không thông thì cần phải làm sạch và kiểm tra độ sâu của lỗ trước khi

làm ren.

. Khi cắt phải quay tay quay bằng cả hai tay và lực phải đều để không gây gãy

ta rô.

Cắt ren bằng tay là một dạng cắt định hình có nhiều lưỡi cắt đồng thời tham gia

cắt nên nhiệt cắt sinh ra rất lớn, cũng như các dụng cụ cắt này có góc sau bằng

0 nên ma sát giữa dụng cụ và chi tiết rất lớn. Do đó việc bôi trơn làm mát là

điều hết sức cần thiết. Nhưng cần lưu ý chấy bôi trơn làm mát phải thích hợp

cho từng loại vật liệu gia công:

- Gia công ren trên thép ta có thể dùng dầu, nhớt, ê mun xi đều được.

- Gia công ren trên đồng và hợp kim của đồng thì dùng ê mun xi.

- Gia công ren trên Nhôm và hợp kim nhôm thì dùng dầu hỏa.

- Gia công ren trên gang thì không cho chất bôi trơn làm mát nào.