Một máy khoan hầm (TBM) còn được gọi là một "nốt ruồi", là một máy tính được sử dụng để đào đường hầm có tiết diện tròn thông qua nhiều đất và tầng lớp đá. Họ có thể mang qua đá cứng, cát, và bất cứ điều gì gần như ở giữa. Đường hầm đường kính có thể từ một mét (thực hiện với vi-máy đào hầm) với gần 16 mét cho đến nay. Đường hầm dưới một mét hoặc hơn, đường kính thường được thực hiện bằng cách sử dụng xây dựng trenchless phương pháp hoặc khoan hướng nằm ngang hơn là máy đào hầm.

máy khoan hầm được sử dụng như là một thay thế cho khoan và nổ mìn (D & B) các phương pháp trong đá và "bàn tay thông thường" khai thác mỏ trong đất. TBM có những lợi thế của hạn chế xáo trộn mặt đất xung quanh và tạo ra một bức tường hầm mịn. Điều này làm giảm đáng kể chi phí lót đường hầm, và làm cho chúng phù hợp để sử dụng trong đô thị hoá các khu vực rất nhiều. Những bất lợi lớn là chi phí trả trước. TBM là tốn kém để xây dựng, và có thể được khó khăn để vận chuyển. Tuy nhiên, như các đường hầm hiện đại trở nên dài hơn, chi phí so với máy khoan hầm khoan và nổ thực sự kém là vì đường hầm với máy đào hầm là nhiều hơn nữa hiệu quả và kết quả trong một dự án ngắn hơn.

Các TBM đường kính lớn nhất, tại 15,43 m, được xây dựng bởi Herrenknecht AG cho một dự án gần đây ở Thượng Hải, Trung Quốc. Máy này được xây dựng để mang qua đất yếu bao gồm cát và đất sét. Đường kính lớn nhất TBM đá cứng, tại 14,4 m, được sản xuất bởi Công ty của Canada Robbins cho dự án đường hầm Niagara. Máy này hiện đang khoan một đường hầm thủy điện dưới Niagara Falls, máy đã được đặt tên là "Big Becky" trong tài liệu tham khảo cho các Adam Sir Beck đập thủy điện mà nó là đường hầm để cung cấp thêm một kênh nước. TBM A có hơn 100 Titanium răng.

Máy khoan đường hầm tại trang web của Weinberg tunnell Altstetten-Zürich-Oerlikon gần nhà ga xe lửa Oerlikon Zürich.

Những thành công đầu tiên lá chắn đường hầm được phát triển bởi Sir Marc Isambard Brunel để đào các đường hầm

Các máy khoan đầu tiên báo cáo đã được xây dựng đã được Henri-Joseph Maus ' Mountain slicer. Hạ sĩ của Vua Sardinia vào năm 1845 để đào đường hầm Frejus đường sắt giữa Pháp và Italia thông qua các dãy núi Alps, Maus đã có nó được xây dựng vào năm 1846 trong một nhà máy vũ khí gần Turin. Nó bao gồm hơn 100 khoan đập được gắn ở mặt trước của máy có kích thước một đầu máy, máy móc điện-điều khiển từ lối vào của đường hầm. Các cuộc cách mạng năm 1848 ảnh hưởng đến kinh phí, và đường hầm đã không hoàn thành cho đến 10 năm sau, bằng cách sử dụng nhưng ít tốn kém hơn phương pháp sáng tạo như khoan khí nén.

Tại Hoa Kỳ, các máy khoan đầu tiên đã được xây dựng đã được sử dụng vào năm 1853 trong khi xây dựng các hầm Hoosac.[cần dẫn nguồn] Xuất xứ của gang, nó được gọi là

Trong những năm 1950, FK Mitry giành được một hợp đồng phân đập cho các đập Oahe ở Pierre, Nam Dakota, và tham khảo ý kiến với James S. Robbins, người sáng lập Công ty Robbins, để khai thác đá phiến sét thông qua những gì khó khăn nhất đã được khai quật tại thời điểm đó , các Shale Pierre. Robbins xây dựng một máy mà đã có thể cắt 160 feet trong 24 giờ trong đá phiến sét này, mười lần nhanh hơn bất kỳ phương pháp khác tại thời điểm đó.

Các bước đột phá làm máy khoan hầm hiệu quả và đáng tin cậy là sáng chế của đầu quay được gắn với máy cắt đĩa. Ban đầu, Robbins 'máy khoan đường hầm được sử dụng thép chọn trong một chuyển động quay tròn để đào đào phía trước, nhưng ông đã nhanh chóng phát hiện ra rằng những chọn, không có vấn đề làm thế nào mạnh họ được, phải được thay đổi thường xuyên như họ đã phá vỡ hoặc xé đi. Bằng cách thay thế các chọn với đĩa cắt kéo dài lâu hơn, vấn đề này đã giảm đáng kể. Thiết kế này lần đầu tiên được sử dụng thành công tại sông

Máy đào hầm hiện đại thường bao gồm các bánh xe, cắt luân phiên, được gọi là một đầu cắt, tiếp theo là mang chính, hệ thống một lực đẩy và cơ chế hỗ trợ theo sau. Các loại máy sử dụng phụ thuộc vào địa chất cụ thể của dự án, lượng nước ngầm hiện nay và các yếu tố khác.

máy đào hầm đá cứng

Trong đá cứng, hoặc là bảo vệ hoặc máy đào hầm mở loại có thể được sử dụng. Tất cả các loại máy đào hầm đá cứng đào đá bằng cách sử dụng máy cắt đĩa gắn trong các đầu cắt. Các máy cắt đĩa nén căng thẳng tạo ra gãy xương trong đá, gây ra nó để đẽo từ đá ở phía trước của máy, được gọi là mặt đường hầm. Các đá khai quật, được gọi là phân chuồng, được chuyển qua các lỗ hở trong đầu cắt vào một băng tải, nơi nó chạy qua máy với một hệ thống băng tải hoặc xe phân chuồng để xoá khỏi đường hầm.

Open-loại máy đào hầm không có lá chắn, để lại diện tích phía sau đầu cắt mở để hỗ trợ đá. Để tạm ứng, máy sử dụng hệ thống kẹp mà đẩy chống lại các bức tường bên của đường hầm. Máy này có thể được tiếp tục chỉ đạo, trong khi giày dép kẹp đẩy trên các bức tường bên hông để phản ứng của lực đẩy về phía trước máy. Khi kết thúc một cơn đột quỵ, chân phía sau của máy được hạ xuống, các grippers và đẩy bình được rút lại. Việc rút lại của xi lanh đẩy repositions lắp ráp kẹp cho chu kỳ nhàm chán tiếp theo. Các grippers được mở rộng, nâng chân phía sau, và nhàm chán bắt đầu lại. Mở các loại, hoặc chính Beam, lao màng não không cài đặt các đoạn bê tông phía sau nó là các máy khác làm. Thay vào đó, các đá được tổ chức bằng cách sử dụng các phương pháp hỗ trợ mặt đất như chuông chùm, bu lông đá, bê tông phundây đai thép, và lưới thép.

Trong đá nứt nẻ, bảo vệ máy đào hầm đá cứng có thể được sử dụng, mà dựng lên các phân đoạn cụ thể để hỗ trợ các bức tường hầm không ổn định phía sau máy. Shield đôi máy đào hầm được gọi như vậy vì họ có hai chế độ, trong mặt bằng ổn định họ có thể bám vào thành ống để tiến về phía trước. Trong đất không ổn định bị gãy,, lực đẩy được chuyển sang lực đẩy để đẩy bình giảm so với các đoạn đường hầm phía sau máy. Điều này sẽ giúp lực đẩy lớn từ ảnh hưởng đến bức tường đường hầm mong manh. Single Shield máy đào hầm hoạt động trong cùng một cách, nhưng chỉ được sử dụng trong đất bị nứt, khi họ chỉ có thể thúc đẩy giảm so với các phân đoạn cụ thể.

máy đào hầm đất mềm

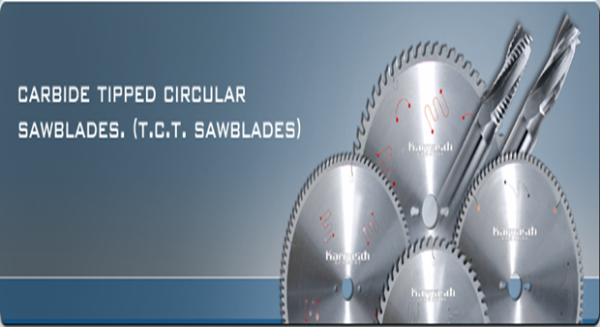

Trong nền đất yếu, có hai loại chính của máy đào hầm: Máy cân bằng áp lực trái đất (EPB) và bùn Shield (SS). Cả hai loại máy hoạt động như đơn Shield máy đào hầm, sử dụng xi lanh lực đẩy để tiến lên bằng cách đẩy ra chống lại các phân đoạn cụ thể. Máy cân bằng áp lực trái đất được sử dụng trong đất yếu có ít hơn 7 bar áp lực. Các đầu cắt không sử dụng máy cắt đĩa chỉ, nhưng thay vì một sự kết hợp của cacbua vonfram cắt bit, máy cắt đĩa carbide, và / hoặc máy cắt đá đĩa cứng. EPB Việc được tên của nó bởi vì nó có khả năng nắm giữ lên nền đất yếu bằng cách duy trì một sự cân bằng giữa trái đất và áp lực. Nhà điều hành lao màng não và hệ thống tự động giữ tỷ lệ bỏ đất bằng với mức của máy trước. Như vậy, một môi trường ổn định được duy trì. Ngoài ra, phụ gia như bentonit, polyme và bọt được tiêm vào mặt đất để tiếp tục ổn định nó.

Trong nền đất yếu với áp lực nước rất cao và một lượng lớn nước ngầm, bùn Shield TBM là cần thiết. Những máy này cung cấp một môi trường làm việc hoàn toàn kèm theo. Đất được trộn lẫn với bùn bentonite, mà phải được loại bỏ khỏi đường hầm thông qua một hệ thống ống bùn mà thoát khỏi đường hầm. Nhà máy tách bùn lớn là cần thiết trên bề mặt cho quá trình này, trong đó riêng các bụi bẩn từ bùn để nó có thể được tái chế lại vào đường hầm.

Trong khi việc sử dụng các máy đào hầm làm giảm sự cần thiết cho một số lượng lớn công nhân ở áp suất cao, một caisson hệ thống đôi khi được hình thành tại các đầu cắt cho máy đào hầm lá chắn bùn. Người lao động vào không gian này để bảo trì, kiểm tra và sửa chữa cần bị y tế thông là "phù hợp để bổ nhào" và được đào tạo trong hoạt động của các ổ khóa.

Đằng sau tất cả các loại máy khoan hầm, bên trong phần kết thúc của đường hầm, được theo sau sàn hỗ trợ được gọi là hệ thống lên trở lại. Cơ chế hỗ trợ nằm trên back-up có thể bao gồm: băng tải hoặc các hệ thống khác để loại bỏ bùn, bùn đường ống dẫn dầu nếu kiểm soát phòng, áp dụng, hệ thống điện, loại bỏ bụi, thông gió và cơ chế vận chuyển của các phân đoạn đúc sẵn.

Khu đô thị đường hầm có những thách thức đặc biệt của yêu cầu rằng mặt đất vẫn còn nguyên vẹn. Điều này có nghĩa là mặt đất lún phải được tránh. Phương pháp thông thường để làm điều này trong đất yếu là để duy trì áp lực đất trong và sau khi xây dựng đường hầm. Có một số khó khăn trong việc này, đặc biệt là trong tầng lớp khác nhau (ví dụ, nhàm chán qua một khu vực nơi phần trên của mặt đường hầm là cát ướt và phần dưới là hard rock).

TBM với kiểm soát mặt tích cực, chẳng hạn như EPB và SS, được sử dụng trong tình huống như vậy. Cả hai loại (EPB và SS) có khả năng giảm nguy cơ sụt lún bề mặt và độ rỗng nếu hoạt động đúng và nếu các điều kiện mặt đất là tài liệu tốt.

Khi đường hầm trong môi trường đô thị, đường hầm khác, đường dây điện hiện có và nền tảng sâu cần được giải quyết trong giai đoạn lập kế hoạch sớm. Các dự án phải phù hợp với các biện pháp để giảm thiểu bất kỳ tác dụng bất lợi cho cơ sở hạ tầng khác.